Комплексное DCIM-решение завода YIZUMI

DCIM-решение без смешивания и сушки: демонстрация комплексного цифрового решения

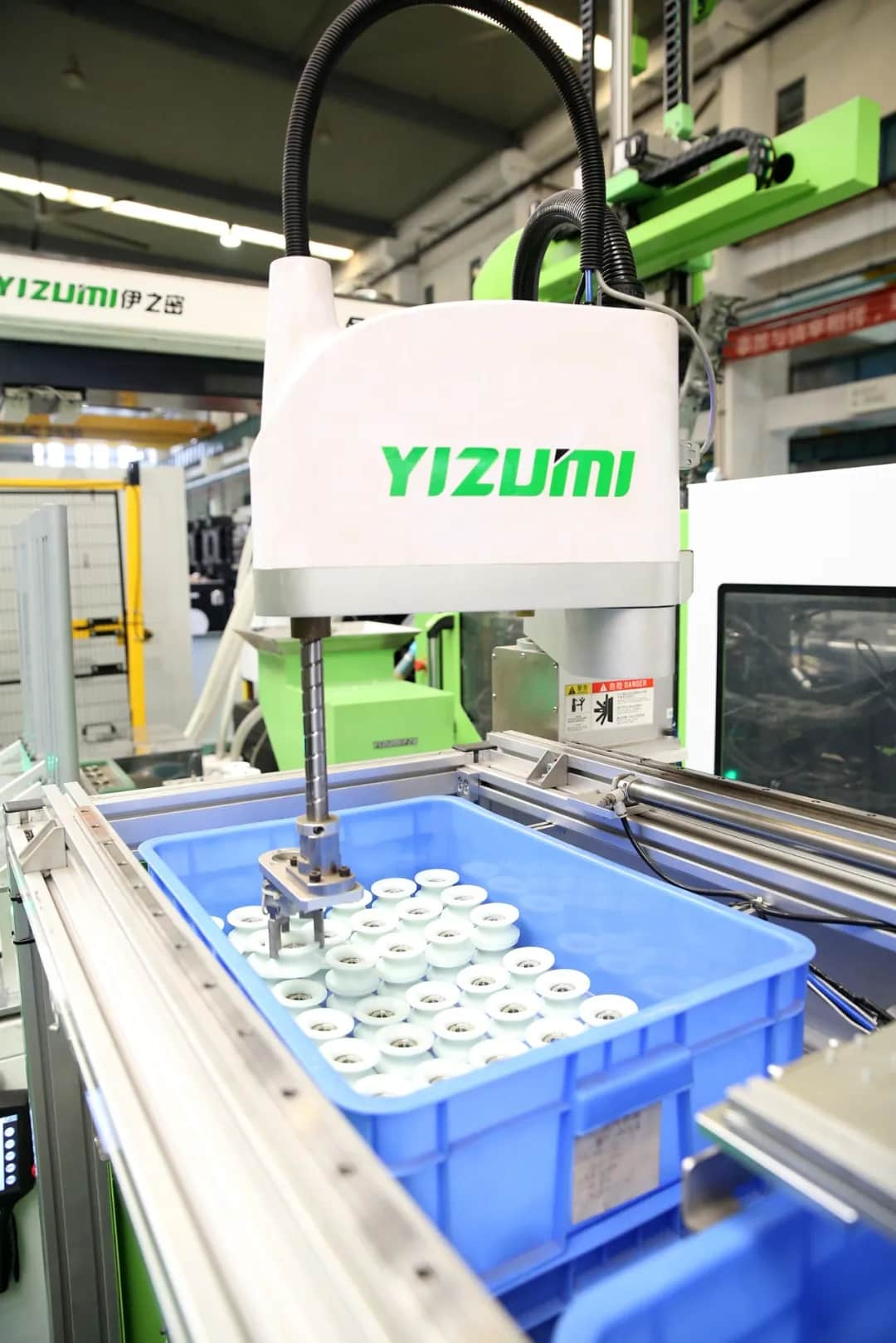

В производственном цехе YIZUMI установлена автоматизированная линия для производства роликов защитных дверей термопластавтоматов. Весь процесс производства осуществляется в автоматическом режиме: подача сырья, литье под давлением, автоматическая транспортировка и установка вкладышей подшипников, системы мониторинга в пресс-форме, автоматический сбор продукции, а также упаковка, складирование и прочие операции. Изготовленные ролики используются при сборке собственных термопластавтоматов (ТПА), что значительно снижает производственные издержки и сокращает необходимость во внешних закупках.

Это совершенно новое комплексное решение YIZUMI для автоматизации производства, которое объединяет в себя сырье, пресс-формы, новые технологические процессы, интегрированное управление периферийными устройствами, термопластавтомат, блоки автоматизации, промышленные соединения и другие технологии отрасли переработки пластмасс.

Оснащенный разработанной YIZUMI системой мониторинга CMS, контроллер ТПА обеспечивает комплексное управление периферийными вспомогательными устройствами и измерительным оборудованием. Параметры процесса могут быть загружены в «Облако» для удаленного управления.

В качестве эталонного проекта, отражающего возможности интеграции системы YIZUMI, решение было модернизировано за счет программ гранулирования без смешивания и сушки DCIM. В процессе литья под давлением полиамид и стекловолокно дозируются и смешиваются пропорционально. Влага и газ из пластмасс полностью удаляются даже при отсутствии операций гранулирования и сушки. Это решение ─ проверенный подход к обеспечению высокой производительности производства и продукции.

Сокращение этапов производственного процесса: исключение традиционных технологических этапов, экологически чистый способ производства

Решение DCIM совмещает в себе технологию литья под давлением с прямым компаундированием без грануляции и предварительной сушки. Линия оснащена блоком для рекуперации газов и системой вакуумной дегазации узла пластикации.

В процессе работы термопластавтомат с помощью системы дегазации и пластикации нагревает расплав и подает его в зону дегазации. Вытяжное устройство через выпускное отверстие удаляет влагу и газы из расплава и направляет их в утилизационный блок для транспортировки в централизованную систему для дальнейшей обработки.

Без сушки: обычно оборудование проходит следующие три основных этапа производства композиционных пластмасс: осушение → подача сырья → литье под давлением. Решение для литья без осушения состоит из следующих этапов: подача сырья → литье под давлением, что исключает процедуру сушки, которая требуется при производстве традиционных термопластавтоматов для достижения энергосбережения, сокращения выбросов и защиты окружающей среды.

Без гранулирования: система DCIM (литье под давлением с прямым компаундированием) позволяет дозировать два или более материалов в режиме реального времени. Материалы загружаются в бункер в заданной пропорции с регулированием по замкнутому контуру. Дозировка корректируется в режиме реального времени. Материалы смешиваются непосредственно в материальном цилиндре и впрыскиваются в форму.

Обновление функций: новое оборудование улучшает общие характеристики материалов

Новая специально разработанная система пластикации делает акцент на смешивание с низким усилием сдвига и равномерным распределением сырья.

Конструкция шнека имеет зону дегазации и дополнительные волнообразные смесительные элементы типа «изохорный поток» для осуществления полного цикла литья под давлением с низким усилием сдвига для материалов с волоконными наполнителями. По сравнению с традиционными методами переработки композиционных материалов не требуется процесс предварительной грануляции.

Исключение процесса гранулирования позволяет экономить потребление энергии и предотвращает дополнительное механическое воздействие на перерабатываемый материал в процессе гранулирования, а также снижает возможные потери сырья. Данная технология позволяет сохранять требуемую длину стекловолокна в изделии, улучшить комплексные характеристики композитных материалов, позволяя при этом изменять состав композиции в процессе работы.

Основываясь на потребительской ценности, YIZUMI прилагает большие усилия, чтобы представить комплексные решения для автоматизации литья под давлением и работает совместно с заказчиками для подбора оптимального решения их задач. Решения DCIM без использования гранулирования, смешивания и сушки устраняют недостатки традиционной схемы производства. Такие комплексные решения позволяют достигнуть экономии энергии и сокращения выбросов, одновременно корректируя состав производимой продукции для достижения оптимальных результатов производства.